Service

Rubber Boots Supplier

ゴム長靴の製造・販売

私たちは、ゴム長靴の製造・販売を、企画から製造、販売まで一貫して手掛けています。

第一ゴムのものづくりは、履く人の想いを引き出すところから。

滑りにくいこと、安心してはけること、ずっと使いたくなること―。

「こんな長靴、初めて」という驚きと、ずっとそばに置きたくなる愛着をお届けします。

私たちの強み

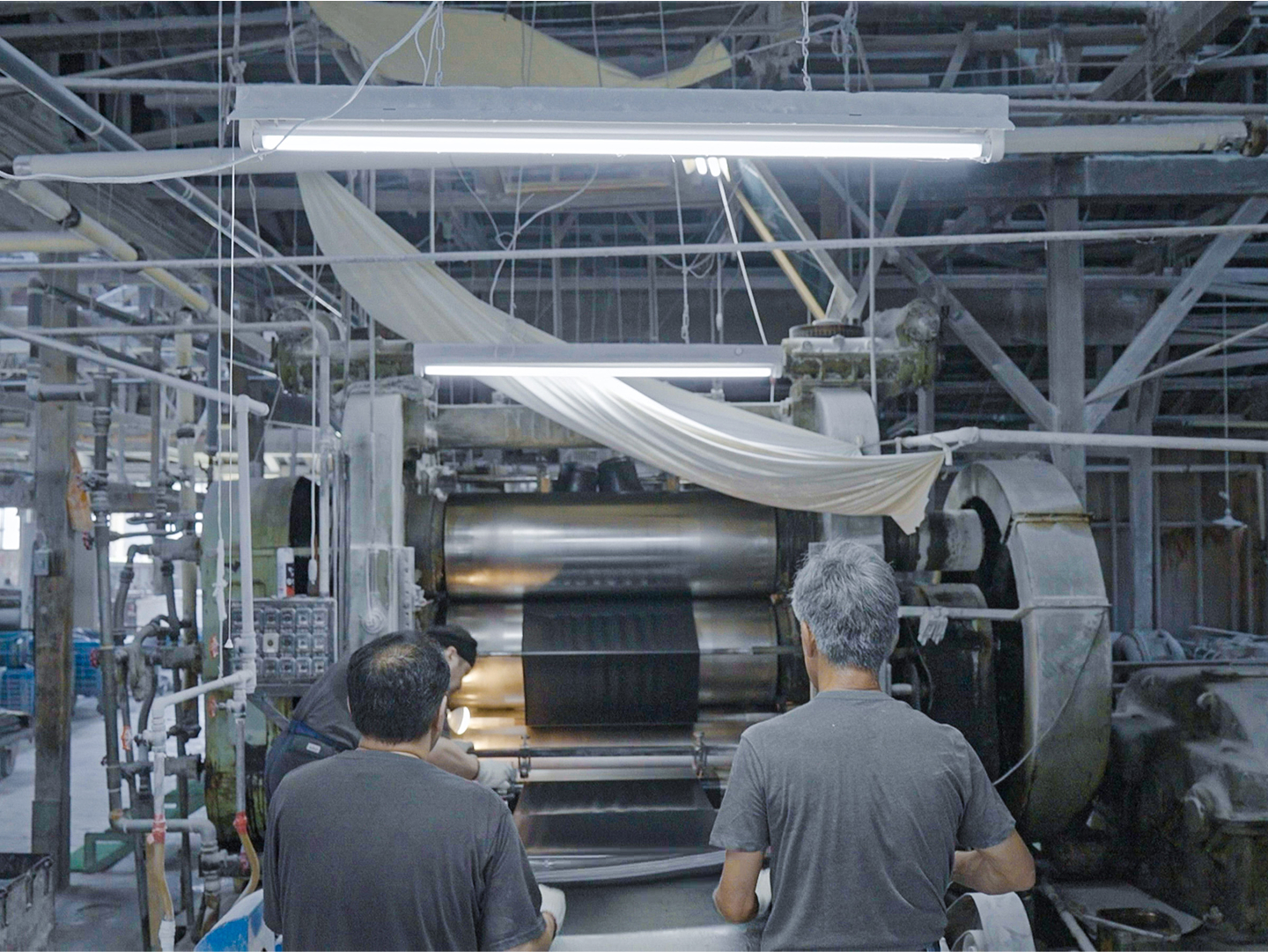

私たち第一ゴムは、自社工場を持ち、ゴム長靴を一貫して国内で製造するメーカーです。

海外製が主流となった今も、“日本でつくり続けること”にこだわり、すべての工程に職人の手をかけながら、耐久性・機能性・履き心地を追求してきました。

これからも、国内製造を守りながら、本当に良いものを求めるすべての人に、信頼に応える品質と、誠実なものづくりを届けてまいります。

Factory Tour

特に冬の北海道では、転ばずに安全に歩けることが何よりも大切です。

私たち第一ゴムのお客様には、60代・70代のご年配の方も多く、「滑りにくい」ことが、安心につながる重要な要素になっています。

だからこそ、靴底には徹底的にこだわっています。

第一ゴム独自のピンスパイクや、グリップ力の高い「アルテマソール」など、滑りにくい工夫を随所に盛り込んでいます。

Sole Gallery

なぜ滑りにくい?アルテマソールの秘密

土踏まずまで凹凸が敷き詰められた形状でグリップ力を強化

従来の靴底は土踏まず部分に凹凸がないのに対し、「アルテマソール」は靴底全体に凹凸が敷き詰められている。そのため、ガタガタの雪道でも全面でグリップし、滑りにくい。

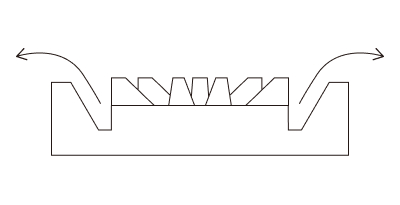

雪が残りにくい!端までこだわりの形状

雪道を歩いたときに雪が靴底について固まらないような形状を研究。切り込みを入れ、端が外を向く設計により、「雪をためない」靴底を実現しました。

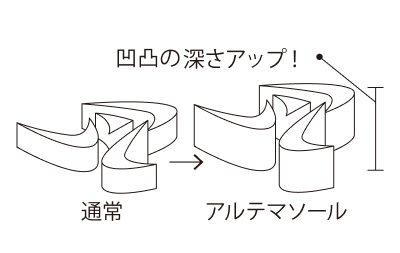

ゴムの深い凹凸が地面にしっかり喰いつく

ほとんどが天然ゴム使用だから、とっても柔らかい。従来より凹凸を深めに設定しグリップ力もアップ。雪道にもしっかり喰いついて、滑りを防ぎます。

-

Wスパイク底

Wスパイク底第一ゴムを代表する冬底が「Wスパイク靴」。雪道での安心を最優先する方から、圧倒的に支持され、リピートされています。

-

ゴールド底

ゴールド底室内での着用や、車の運転が多い場合はWスパイク底から鋼鉄ピンを抜いたゴールド底がおすすめ。

-

プレス底

プレス底Wスパイク底から鋼鉄ピンとセラミックを抜いたゴムのグリップのみのプレス底もご用意。

「工場でつくられるもの」と聞くと、

機械が並び、ボタンひとつで完成する ─ そんなイメージがあるかもしれません。

けれど、第一ゴムの長靴は違います。

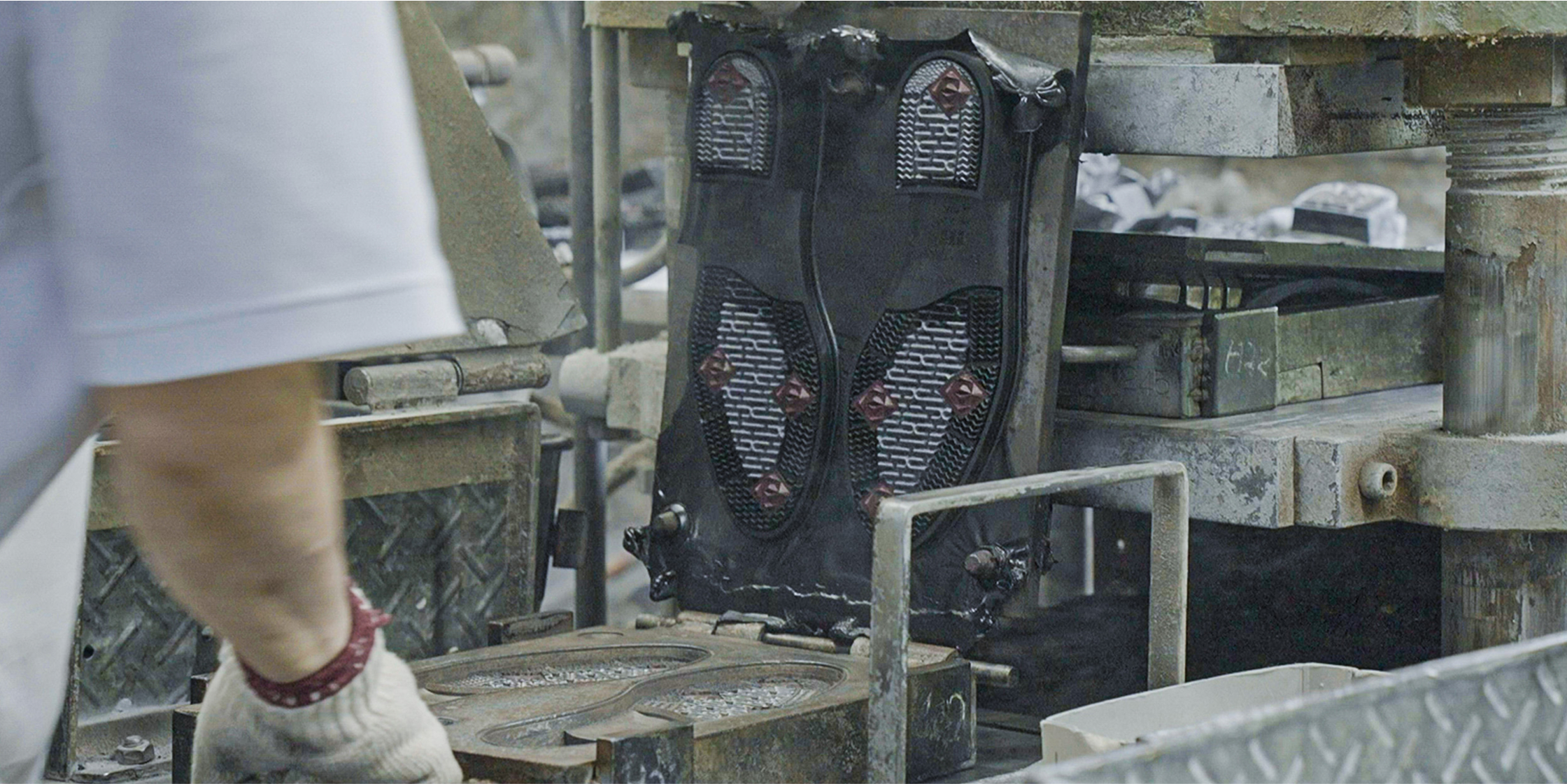

私たちの製品は、「ヴァルカナイズ製法」と呼ばれる特殊な技術によってつくられています。

加硫釜の中でゴムに熱と圧力を加え、しなやかさと強さを引き出す伝統的な製法です。

この工程には、熟練した職人の経験と感覚が欠かせません。

微妙な温度や圧力の調整、ゴムの状態を見極めながら、一足ずつ、丁寧に仕上げていきます。

だからこそ、機械だけでは決して再現できない―

しなやかさ、丈夫さ、そして心地よいフィット感が生まれるのです。